La tecnología de PROFINET ha emergido como un estándar destacado en el mundo de la comunicación industrial, ofreciendo una solución robusta y eficiente para la conectividad en entornos de automatización. En este artículo exploraremos a fondo PROFINET.

¿Qué es PROFINET?

PROFINET, cuyo significado es “Process Field Network,” es un protocolo de comunicación Ethernet industrial que se basa en estándares abiertos TCP/IP e IT cuya finalidad es el intercambio de datos entre dispositivos y controladores a tiempo real.

Los controladores, generalmente, son PLC (autómatas programables) DCS (Sistemas de control distribuido), mientras que los dispositivos pueden ser módulos de entrada y salida, lectores RFID, Sistema de visión artificial, accionamientos, proxies, instrumentos de proceso u otros autómatas.

Al ser un protocolo basado en Ethernet, PROFINET se ha destacado por su capacidad para integrar sistemas de control, dispositivos de campo y componentes de red, proporcionando una arquitectura flexible y escalable.

La utilización de PROFINET

En las tecnologías de automatización actuales, Ethernet y TI (Tecnología de la información) están a la orden del día con estándares establecidos como TCP/IP y XML.

Las industrias, debido a los altos costes operativos y requisitos de productividad, requieren una comunicación más precisa. Los datos y mensajes deben llegar exactamente cuando se esperan sin ser posibles retrasos y errores.

Con la integración de tecnologías de información en el mundo de la automatización, se ve significativamente mejorada la comunicación entre sistemas de automatización, la ampliación de las posibilidades de configuración y diagnóstico, además de la funcionalidad de servicio en toda la red.

Desde sus orígenes, estas funciones han sido componentes integrales de PROFINET. La demanda de mayor productividad en las plantas y la reducción de costos ha sido el objetivo principal de las innovaciones en la automatización industrial.

Vamos a exponer algunas de las razones de la utilización de PROFINET en los sistemas de automatización actuales:

PROFINET como estándar en la comunicación

PROFINET es un estándar de la comunicación utilizado en la automatización industrial debido a su capacidad para ofrecer una comunicación rápida y confiable entre dispositivos, lo que permite automatizar procesos de manera eficiente y precisa.

Cuenta con el apoyo de proveedores de ingeniería de control. Muchos fabricantes de control como Siemens y Phoneix han implementado, en sus dispositivos, una interfaz PROFINET aportando un amplio soporte para el acceso a muchas soluciones de automatización en los diferentes sectores.

PROFINET y el aumento de la productividad

Para poder economizar los costes en la fabricación, los sistemas de producción deben de alcanzar su ROI (Retorno de la inversión). Para alcanzar los objetivos, se deben de reducir en gran medida los costos de ingeniería y desarrollo intercambiando las soluciones ya existentes en nuevos conceptos.

PROFINET, minimiza los costes de ingeniería, instalación y puesta en marcha. Igualmente, ofrece una fácil escalabilidad de las plantas de producción y una alta disponibilidad del sistema ya que las unidades de planta funcionan de forma autónoma con bajos requisitos de mantenimiento.

PROFINET y su versatilidad

PROFINET es compatible con una amplia gama de dispositivos y fabricantes, lo que lo convierte en una opción versátil para integrar diferentes componentes en sistemas de automatización industrial.

Del mismo modo, permite la integración de sistemas de bus de campo como pueden ser AS-INTERFACE, PROFIBUS e INTERBUS sin tener que modificar los dispositivos existentes.

Características de PROFINET

Gracias a su comunicación basada en Ethernet, se satisface una gran variedad de requisitos como son la asignación de parámetros de datos hasta la transmisión de datos de entrada y salida a alta velocidad en tiempo real. Igualmente proporciona una interfaz directa con el nivel de TI.

Instalación flexible

PROFINET dispone de una velocidad de transmisión de 100 Mbps cuando existe una conexión full duplex. Su compatibilidad con Ethernet al 100 por cien, se adapta a las características de la planta existente debido a sus estructuras flexibles de anillo, línea y estrella y a sus soluciones de fibra óptica y cable de cobre.

Estas redes se adaptan perfectamente a las demandas de comunicación. Permite el ahorro de soluciones personalizadas costosas y permite una comunicación inalámbrica con Bluetooth y WLAN.

Escalabilidad en tiempo real

A través de Ethernet (único cable), la comunicación se lleva a cabo en todas las aplicaciones, desde tareas sencillas de control hasta aplicaciones muy exigentes de control de movimiento.

Gran disponibilidad

Este protocolo de comunicación integra conceptos de diagnóstico inteligentes y soluciones de reacción automática. La transmisión de datos proporciona información sobre el estado de los dispositivos y de la red como una visualización de la topología de la red. Los conceptos definidos para la redundancia de sistemas y medios aumentan la disponibilidad de la planta.

Seguridad

PROFINET, integra la tecnología de seguridad PROFIsafe de PROFIBUS. Gracias a esta tecnología, al utilizar un mismo cable para una comunicación estándar y la relacionada con la seguridad, ahorra en dispositivos, en ingeniería y en configuración.

Continuo desarrollo de PROFINET

Desde el nacimiento de PROFINET en el año 2004, su tecnología ha sido implantada en multitud de empresas y sectores industriales, ya sea como una solución independiente o una solución combinada con un sistema de bus de campo como es INTERBUS.

Cada vez más fabricantes de dispositivos están instalando una interfaz en sus productos con este desarrollo.

Funcionamiento de PROFINET

Como hemos comentado anteriormente, PROFINET funciona con cable de fibra óptica, cable Ethernet de cobre, cable de alimentación Ethernet e inalámbrico. Dependiendo de los factores de dureza del entorno se aplican componentes diferentes para su infraestructura como PROFINET IRT.

Las velocidades requeridas para la transmisión de datos varían según la aplicación. Los dispositivos de fábrica proporcionan actualizaciones con una velocidad de <10 milisegundos mientras que los instrumentos de proceso actualizan en cientos de milisegundos. De esta forma es más eficiente la sincronización de control de movimiento.

Componentes de PROFINET

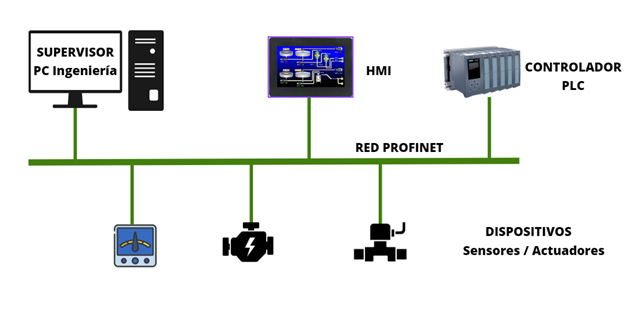

La composición de una red de PROFINET puede abarcar múltiples estaciones de trabajo que van desde dispositivos de entrada y salida digitales hasta escáneres, actuadores neumáticos, sistemas de visión, escáneres, entre otros.

Los componentes que forman esta red trabajan dentro de tres funciones diferenciadas. Estas tres funciones se distinguen por la forma en que interactúan entre ellos y son los controladores, supervisores y dispositivos.

Controladores

Son dispositivos que llevan a cabo la ejecución de un programa de automatización e intercambian datos con los dispositivos.

Estos datos están disponibles para ser utilizados por el programa de control. Los controladores deben de realizar los siguientes servicios:

- Intercambiar datos de forma cíclica entre controladores y dispositivos

- Intercambiar datos de forma acíclica para el intercambio de datos de configuración y diagnóstico.

- Alarmas: datos de alarma desde un dispositivo a controlador.

- Procesamiento de las conexiones.

Supervisores

Pueden ser HMI, PC de Ingeniería u otros dispositivos para la puesta en marcha, análisis de diagnóstico y monitorización. Son utilizados para mostrar datos de diagnóstico al usuario y su interactuación.

Los supervisores, pueden leer y escribir datos de diagnóstico internos o los proporcionados por el programa de un dispositivo.

Igualmente, pueden leer y escribir datos de configuración utilizando servicios con datos de registro acíclicos.

Dispositivos

Pueden ser sensores/actuadores que se encuentran conectados al controlador mediante Ethernet.

Conclusiones sobre PROFINET

Como resumen, podemos concluir que, el protocolo PROFINET, dispone de múltiples ventajas:

- Su alta velocidad.

- Crecimiento rápido: Amplia base de instalación con respecto a cualquier Ethernet Industrial.

- Continuo desarrollo gracias al apoyo de la comunidad de usuarios expertos.

- Diagnósticos avanzados: diagnóstico a nivel de dispositivo, módulo y canal.

- Instalación fácil y flexible.

- Reducción de los tiempos de puesta en marcha.

Si estás interesado en que te ayudemos a optimizar y automatizar los procesos de tu industria, ponte en contacto con nosotros y un equipo de profesionales especializados te ayudará a definir un proyecto personalizado que se ajuste a las necesidades de tu negocio.