Los sensores industriales son una parte esencial en la automatización de las plantas de producción. Estos instrumentos son imprescindibles en las industrias 4.0 para el análisis de datos procedentes de los procesos automatizados.

En el siguiente artículo ampliaremos la utilidad de estos dispositivos, su importancia en la automatización de las fábricas, funcionamiento, características principales y tipos de sensores entre otros.

¿Qué son los sensores industriales?

Un sensor industrial es un dispositivo (entrada) que detecta cambios físicos, químicos o biológicos en el entorno de una planta de fabricación o proceso industrial y proporcionan una señal de salida de estos cambios con respecto a una cantidad específica (entrada). Estos sensores son fundamentales para la monitorización y control de diferentes variables como temperatura, presión, nivel, flujo, entre otros, con el fin de garantizar el funcionamiento eficiente y seguro de las operaciones industriales.

Por norma general, un sistema formado por sensores se alimenta con una fuente de 24V DC. En consecuencia, se requiere una gestión de energía adecuada para accionar los sensores de forma eficaz. Por ello, las salidas digitales, como IO-Link, son utilizados ya que van directos a un microcontrolador o incluso, a un receptor inalámbrico.

La salida de datos analógica normalmente se encuentra conectada a un amplificador óptico y al convertidor ADC (analógico/ digital) de un microcontrolador.

La importancia de los sensores industriales en la automatización

En prácticamente todos los aspectos de la vida, la ingeniería de los sensores es un campo relevante incluyendo la seguridad, el monitoreo, la vigilancia y la información en general.

Por otro lado, en la medicina, los sensores son utilizados para el diagnóstico, la salud pública y los cuidados intensivos.

Del mismo modo, para las aplicaciones industriales, estos dispositivos son fundamentales para el control de los procesos.

En el entorno de fabricación, miden variables de procesos como pueden ser temperatura, nivel, presión, flujo, el PH y la turbidez; variables ambientales como la vibración, la humedad, la velocidad y dirección del viento; variables eléctricas como la corriente, el voltaje y la frecuencia; variables mecánicas como presiones estáticas y dinámicas, la proximidad, la rotación, la posición, el número de ciclos y la dirección de desplazamiento.

Dependiendo de las industrias, las aplicaciones de lo sensores o sistemas de medición pueden variar. Tanto la industria del petróleo, la industria química y el gas como la de generación de energía nuclear, requieren de sensores para la gestión de los procesos más complejos.

La industria de la energía eléctrica igualmente requiere de sensores para la gestión de sistemas de transmisión y distribución de la energía.

Utilización de los sensores industriales

Los sensores, en la automatización industrial, juegan un papel esencial para obtener datos de los procesos industriales. Estos sistemas permiten la detección, el análisis, la medición y el procesamiento de múltiples transformaciones como, la alteración de la posición, la altura, la longitud, el exterior y el movimiento producido en los centros de fabricación industrial.

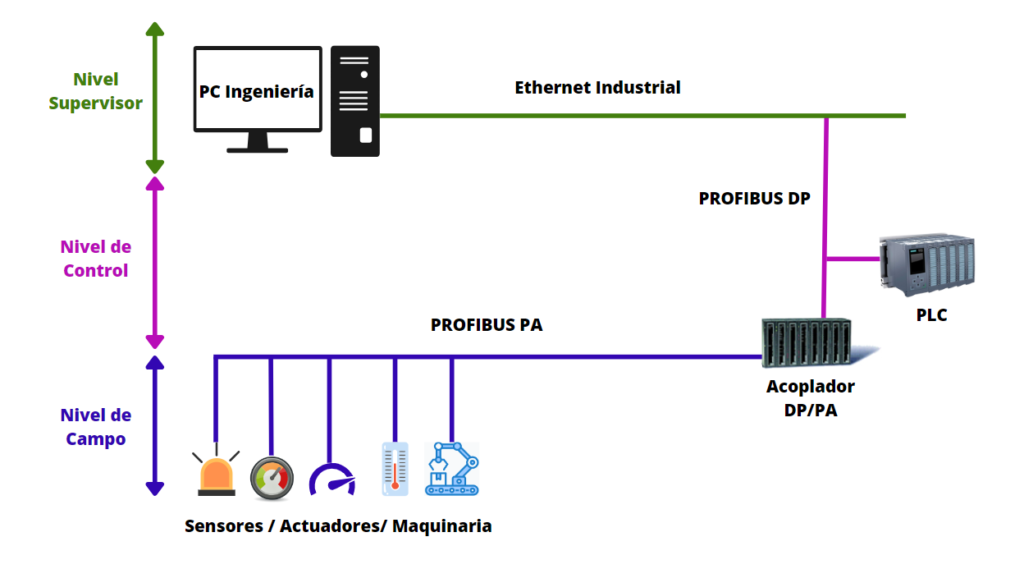

Los sensores y actuadores son equipos terminales de datos (ETD) que forman el nivel de campo en la estructura del sistema de automatización industrial. Los sensores de presión, temperatura, óptica, entre otros y los actuadores como válvulas, motores, interruptores, etc. Se encuentran conectados a un PLC mediante un bus de campo. La comunicación entre dispositivos de campo y su correspondiente PLC están basados, generalmente, por conexión punto a punto.

Los sensores, igualmente, desempeñan labores pen la predicción y prevención de variedad de procedimientos potenciales por lo que son muchas sus aplicaciones de detección.

Su funcionamiento puede ser variado según la aplicación de los mismos. Entre sus aplicaciones se encuentran incluidos campos electromagnéticos u ópticos. En las industrias su aplicación es amplia utilizando sensores, detectores y transductores de diferentes tipos para probar, medir y controlar los procesos productivos, así como las funciones de las máquinas.

Características de los sensores industriales

Dependiendo del valor de algunos parámetros, los sensores industriales se caracterizan principalmente por:

- Rango: Corresponde al valor mínimo y máximo, que el sensor puede percibir o medir, de la variable física.

- Amplitud: Corresponde a la diferencia entre los valores máximos y mínimos de entrada.

- Exactitud: Corresponde a la diferencia entre el valor medido con el valor real en términos de % de la lectura o de la escala completa.

- Precisión: Es diferente a la exactitud y corresponde a la cercanía entre un conjunto de valores.

- Sensibilidad: Relación correspondiente entre el valor de salida y el de la entrada.

- Alineación: máxima desviación entre los valores medidos de la curva ideal de un sensor.

- Histéresis: Cuando la entrada varía de dos maneras (aumentando y disminuyendo) es la diferencia en la salida.

- Resolución: Cambio mínimo en la entrada detectado por el sensor.

- Reproducibilidad: Capacidad del señor para producir la misma salida cuando se aplica la misma entrada.

- Repetitividad: Es la capacidad que tiene el sensor en producir la misma salida cada vez que se aplica la misma entrada y todas las condiciones de medición y físicas se mantienen iguales, incluyendo el instrumento, el operador y las condiciones ambientales entre otros.

- Tiempo de respuesta: Corresponde al tiempo en que la salida llega a un cierto porcentaje de su valor final, como respuesta a un cambio de paso de entrada.

Funcionamiento de los sensores en la automatización industrial

La mayor parte de los sensores industriales dependen de sistemas electrónicos para poder realizar su función de capturar, analizar y transmitir la información sobre el medio físico. Dicho de otro modo, los sensores reaccionan a los cambios del medio alterando sus propiedades eléctricas.

Los sensores convierten los estímulos como la luz, el calor, el movimiento y el sonido en señales eléctricas. Estas señales llegan a una interfaz que las convierte en un código binario y las envía a un ordenador para ser procesado.

Muchos de los sensores actúan como un interruptor, llevando un control del flujo de cargas eléctricas del circuito.

Los circuitos integrados (chips) son componentes de los sensores, así como los transistores y diodos contienen material semiconductor y se encuentran integrados en los circuitos de los sensores para actuar como interruptores.

Tipos de sensores industriales

Sensores Industriales de temperatura

Este tipo de sensor recoge la información sobre la temperatura de una fuente y la cambia a una señal que pueda ser comprendida por otro dispositivo. Es un tipo de sensor común que se encarga de detectar y medir la temperatura de un medio.

Entre los sensores de temperatura más utilizados en la automatización nos encontramos los sensores digitales de temperatura y los sensores de temperatura y humedad.

- Sensores digitales de temperatura: están fabricados con silicio proporcionando una salida precisa de las temperaturas que está midiendo a través de los datos digitales.

- Sensores de humedad y temperatura: Proporcionan un sistema el cual emite una señal de medición digital de salida.

Las aplicaciones de los sensores de temperatura son las siguientes:

- Resistentes a condiciones adversas de intemperie. Están diseñados para medir de forma continua la temperatura del suelo, el agua o el aire.

- Gran precisión y estabilidad

- Aptas para mediciones complejas en aplicaciones industriales.

- Aptas para mediciones en condiciones difíciles de operabilidad.

Sensores de presión

Estos sensores captan las presiones y cambian sus cantidades en señales eléctricas dependiendo de las presiones a las que se aplican.

Entre los principales sensores de presión en la automatización industrial nos encontramos los sensores de presión giratorios y sensores de vacío.

- Sensores de presión giratorios: Son sensores de alta precisión utilizados con mucha frecuencia en sistemas industriales hidráulicos y sistemas para el control del clima.

- Sensores de vacío: Son utilizados cuando la presión de vacío se encuentra en niveles inferiores de la presión atmosférica y es complicado de ser detectada por medios mecánicos.

Disponen de un cable con resistencia eléctrica que se encuentra relacionado con la temperatura. Conforme la presión de vacío aumenta, disminuye la condensación aumentando la temperatura del cable.

La resistencia eléctrica aumenta de forma proporcional y se encuentra calibrada de forma adyacente a la presión para medir de forma eficaz el vacío.

Las aplicaciones de los sensores de presión son las siguientes:

- Mide la presión por debajo de la atmosférica en una determinada posición.

- Es utilizado para la instrumentación de aeronaves, vehículos y meteorología, así como cualquier máquina de presión.

- Pueden ser utilizados para la medición de otras variables como la velocidad, nivel del agua, el flujo de fluidos/gas, el nivel de agua y la altitud.

Sensores Industriales MEMS

Los sensores MEMS o Sensor de Sistemas Micro-Electro-Mecánicos, convierten las señales mecánicas que se han medido en señales eléctricas.

Alguno de los sensores MEMS más importantes utilizados en la automatización industrial son los de aceleración y los de movimiento:

- Sensores de aceleración: Corresponde a un sensor de inercia. Son sensores dinámicos con capacidades de detección muy amplia que detectan y miden la aceleración experimentada por un objeto. Utiliza pequeñas estructuras mecánicas suspendidas dentro del dispositivo que se deforman en respuesta a la aceleración, generando una señal eléctrica proporcional a la magnitud y dirección de la aceleración.

- Sensores de movimiento: Estos sensores integran los datos con la tecnología inalámbrica. Este detecta y mide cambios en la posición, orientación o aceleración de un objeto.

Las aplicaciones de los sensores MEMS son las siguientes:

- Las aplicaciones de los sensores MEMS son muy variadas, desde la industria, los deportes, entretenimiento hasta la educación.

- Son utilizados para medir la aceleración estática, la aceleración dinámica de una aeronave, la inclinación de un objeto, el impacto de un objeto, la vibración, así como la detección del movimiento.

Sensores de par

Los sensores de par tienen la funcionalidad de efectuar las paradas mecánicas necesarias, aumentan la capacidad de sobrecarga y proporcionan una protección adicional durante el funcionamiento y la instalación.

Algunos de los sensores de par más utilizados en la automatización industrial son los sensores de par rotativos y los transductores de par.

- Sensor de par rotativo: es utilizado para medir el par o fuerza rotativa aplicada a un eje o dispositivo giratorio. Este tipo de sensores aumente el exceso de capacidad y proporciona una seguridad adicional durante el funcionamiento y el montaje.

- Transductores de par: Estos sensores utilizan un sistema de medición de la tensión de nivel superior para alcanzar las necesidades más exigentes en aplicaciones de sensores dinámicos y estáticos.

Las aplicaciones de los sensores de par son las siguientes:

- Utilizados para medir la velocidad de rotación.

- Medición de masa y de los momentos de inercia de la masa.

- Cantidad de torsión a calcular en un proceso semiestático.

- Velocidad máxima de rotación utilizada para medir el par de vibración.