Nos encontramos en un periodo de crecimiento hacia la Industria 4.0, esto hace la necesidad de recopilar y acceder a los datos de proceso, para poder tener el máximo control y conocimiento en tiempo real de nuestra instalación.

El IO-link se presenta como una solución estandarizada (IEC61131-9) para la comunicación de sensores y actuadores. A continuación, te explicamos en qué consiste esta interface y cuáles son las ventajas que nos brinda en las comunicaciones.

¿QUÉ ES IO-LINK?

IO-link es un protocolo de comunicación serie para la comunicación de sensores y actuadores a un sistema de control. La comunicación entre dispositivos es bidireccional gracias un protocolo serie que permite intercambiar paquetes de datos normalizados.

Este estándar permite, en una conexión punto a punto entre un dispositivo y un maestro IO-link, que la comunicación se realice a través de una conexión que utiliza solamente 3 hilos.

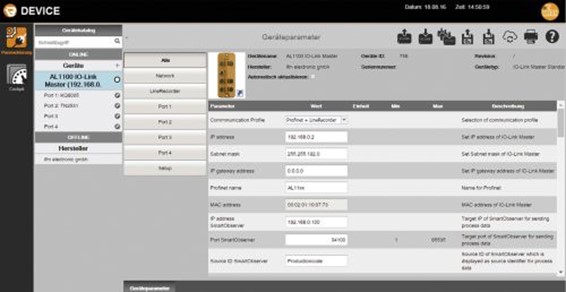

El maestro IO-link es el encargado en establecer un intercambio de datos con el sistema de automatización que empleemos a través de diferentes redes o buses de campo, permitiendo que los datos sean accesibles para una gestión inmediata, o almacenados en un sistema industrial para su posterior análisis.

En resumen, se trata de una interfaz de comunicación digital que funciona con cualquier bus de campo y se utiliza en la mayoría de los sistemas incluyendo PROFIBUS, PROFINET, AS-i, CANopen, CC-Link, DeviceNet, EtherCAT, EtherNet / IP

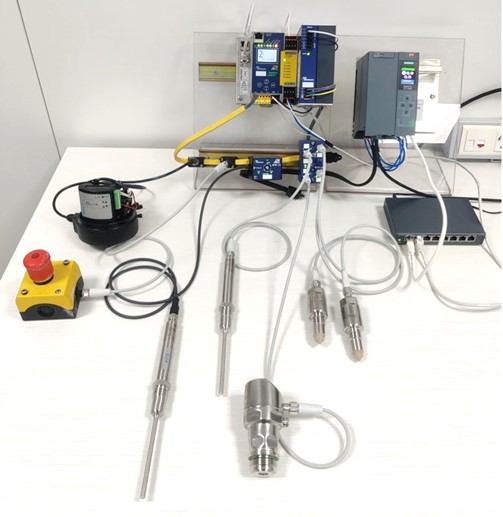

COMPONENTES DE UNA RED IO-LINK

Una red IO-Link consta de los siguientes componentes:

- Maestro IO-Link.

- Dispositivo IO-Link.

- Línea estándar de 3 hilos no apantallada.

- Herramienta de ingeniería eléctrica para configurar y parametrizar IO-Link.

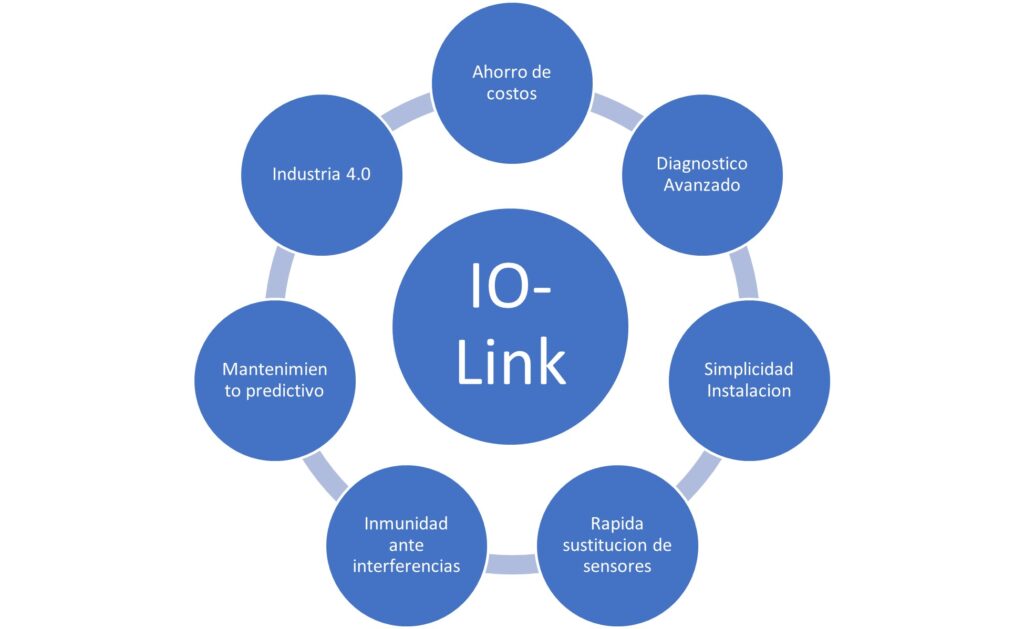

VENTAJAS DEL USO DE IO-LINK

Además de la eficiencia que nos aporta esta interfaz y el ahorro de costes, las ventajas que nos ofrece IO-Link son transcendentales:

- Inmunidad ante interferencias: La transmisión de valores de medición se lleva a cabo en su totalidad digitalmente, estos valores se transmiten digitalmente desde el sensor al controlador. Por tanto, el valor transmitido siempre se corresponde de forma exacta con el valor medido.

- Diagnóstico Avanzado: El IO-link, nos ofrece infinidad de información acerca del elemento que tengamos conectado, esta información, podemos dividirla en 3 grupos diferentes:

- Datos de proceso / datos cíclicos: los datos de proceso son información que un dispositivo debe medir. (por ejemplo, temperatura, distancia, etc.)

- Datos de servicio: También se denominan datos acíclicos, estos datos son: fabricante, número de modelo, etc.

- Datos del evento: Estos datos consisten en notificaciones que se crean cuando ocurre un evento. (por ejemplo, error de comunicación o circuito abierto, etc.)

- Facilidades de Mantenimiento: Los parámetros de configuración de los sensores, se pueden almacenar dentro del maestro IO-Link. Esto hace posible reemplazar rápido y fácilmente los sensores defectuosos o dañados, si además añadimos el diagnostico avanzado, reducimos significativamente el tiempo de inactividad y los costos de mantenimiento.

- Posibilidad de mantenimiento en remoto a través de una estación de Ingeniería.

- Simplicidad de las instalaciones: La topología de una red IO-link es flexible, esto nos permite reducir la cantidad de mangueras en campo de una instalación. Al ser un protocolo estandarizado, la conexiones entre dispositivos esta normalizada (M5, M8, M12). Estas características, nos permiten realizar una puesta en marcha sencilla, acortando plazos de instalación, errores de cableado, y a su vez tener unos costes reducidos.

Estas y otras ventajas hacen que el protocolo IO-link se convierta en la solución perfecta para la industria 4.0.

Hacer uso de esta tecnología, nos permite una mejora continua de proceso y conocimiento de nuestra instalación, ya que, cuanta más información dispongamos acerca de nuestra instalación, tendremos mayor conocimiento para optimizar el proceso, o simplemente, para aumentar la capacidad de adelantarnos a averías que pueden suponer paradas en nuestra producción, ahorrándonos los costes que eso conlleva.